Effizientes Energiemanagementsystem für AMTC Dresden

Gemäß unserer langjährigen Erfahrung als Multitechnik-Dienstleister ist ein erfolgreiches Energiedatenmanagement tatsächlich der erste Schritt, um Energieeffizienz zu steigern und CO2-Ausstoß sowie Energiekosten dauerhaft zu reduzieren: Bereits seit sechs Jahren wird der Energy Manager von SPIE bei Kunden eingesetzt, um beispielsweise der Energiemanagement-Norm DIN EN ISO 50001 Genüge zu tun. So auch bei AMTC in Dresden.

Anspruchsvolle Produktionsanlagen

AMTC, das führende Maskenzentrum in Europa, ist ein Joint Venture von Globalfoundries und Toppan Photomasks Inc. In Dresden werden Photolithographiemasken für verschiedenste Anwendungen auf der ganzen Welt entwickelt und produziert. Aufgrund der besonders anspruchsvollen Produktionsanlagen werden auch an das Technische Facility Management besondere Ansprüche gestellt. Unser Team mit sieben Technik-Experten sorgt dafür, dass unter anderem Wärme- und Kälteanlagen optimal eingestellt sind. Die Anforderungen sind dabei denkbar hoch, so dürfen die Temperaturen und Feuchtigkeit der Vollklimaanlagen nur Abweichungen im Bereich von +/- 0,1 K haben. Bereits seit 2013 ist damit ein expliziter Auftrag zum Energiemanagement verbunden.

Etwa 75 Zählerstände und Verbrauchsverläufe müssen pro Jahr für den Zertifizierungsprozess gemäß DIN EN ISO50001 aufbereitet werden. Um diese Datenmenge sinnvoll aufzubereiten und vor allem auch zu nutzen, um beispielsweise Energieeffizienzpotenziale aufzeigen zu können, reichen Excel-Listen nicht aus. Daher wird bereits seit Jahren der Energy Manager von SPIE erfolgreich eingesetzt: eine cloudbasierte Software zur automatisierten Erfassung und intelligenten Weiterverarbeitung von insbesondere Energieverbrauchsdaten sowie Temperaturen und z.B. Luftmengen.

Die Energiezählerstände aus dem Werk von AMTC werden viertelstundengenau erfasst und automatisiert in die Software übertragen. Auch die Einlesung der Energieverbräuche des Erdgas- und Stromlieferanten aus deren Portalen in den Energy Manager erfolgt automatisiert, so dass nur wenige Zähler eine monatliche Auslesung per Handy-App erfordern. Diese Zählerstände werden allein für die Aufstellung der Energiebetriebskosten benötigt, weshalb eine kabel- oder funkgestützte regelmäßige Erfassung an dieser Stelle nicht wirtschaftlich wäre. Innerhalb der Software sind die Energieströme (Strom, Erdgas, Wärme, Kälte) den einzelnen oder übergeordneten Verbrauchseinheiten wie z.B. Rechenzentrum, Produktions- oder Kältemaschinen des Werkes zugeordnet. So ist sichergestellt, dass die Daten und deren Aufbereitung dem realen Energiefluss im Werk entsprechen. Diese Datentransparenz ist die Grundlage für die Identifizierung und Nutzung von Effizienzpotenzialen.

Handy-App zur regelmäßigen Erfassung von Zählerständen

Wie lassen sich Energieeffizienz-Potenziale finden?

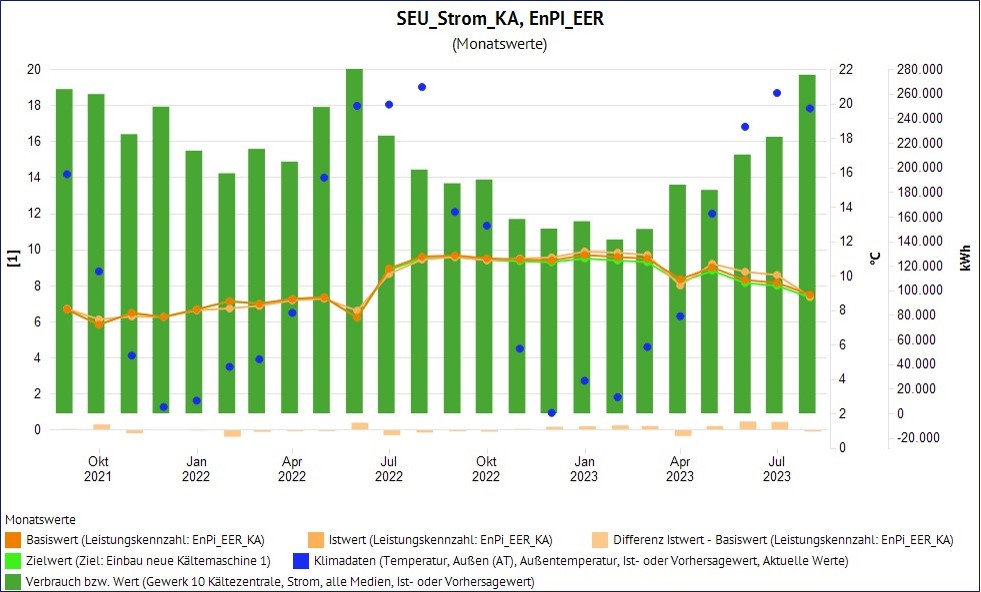

Um Potenziale zum effektiven Einsatz von Energie zu finden, wurden zum Beispiel gemäß der Norm DIN EN ISO50001 so genannte SEU (significant energy uses) mit je einer energetischen Ausgangsbasis (EnB) und einem Energy Performance Indicator (EnPI) festgelegt. Bei AMTC ist der Stromverbrauch für die Kälteerzeugung als SEU definiert, da er mit über 10 % des Gesamtstromverbrauchs als ein wesentlicher Verbraucher identifiziert wurde (siehe Grafik 1, grüner Balken). Als energetische Ausgangsbasis sind die Jahre 2017 bis 2020 definiert, da während dieser Zeit keine Veränderungen am Maschinenpark der Kälteerzeugung vorgenommen wurden. Als EnPI wurde die EER (Energy Efficency Ratio) als Maß für die Effizienz der Kälteerzeugung gewählt (orange Linie). Der EER errechnet sich als Quotient der Kälteerzeugung und des dazugehörigen Stromverbrauchs.

Grafik 1: Spezifisches Diagramm für die Auswertung des Stromverbrauchs bei der Kälteerzeugung

Senkung des Stromverbrauchs um 1000 MWh

Der EER lag bis Juni 2022 immer zwischen 6 bis 7 kWh Kälte/kWh Strom. An sich kein schlechter Wert, aber ein optimierbarer Wert. Entsprechend schlugen unsere Technik-Experten vor, den EER durch den Einsatz einer moderneren Kältemaschine signifikant zu steigern und damit den Stromverbrauch spürbar zu reduzieren. Im Rahmen des durch den Kunden kontinuierlich vorangetriebenen Verbesserungsprozesses wurde diese Empfehlung umgesetzt und eine Kältemaschine ausgetauscht. Die Daten zeigen, dass der EER mit der Inbetriebnahme im Juli 2022 um 30% auf 8,5 gesteigert werden konnte. Dies entspricht einer Senkung des Stromverbrauchs um 30% – ein enormer Erfolg von effizientem Energiemanagement. Die Amortisationszeit der Maßnahme ist entsprechend kurz, Effizienz und Wirtschaftlichkeit gehen Hand in Hand.

Reduktion des Wärmeverbrauchs

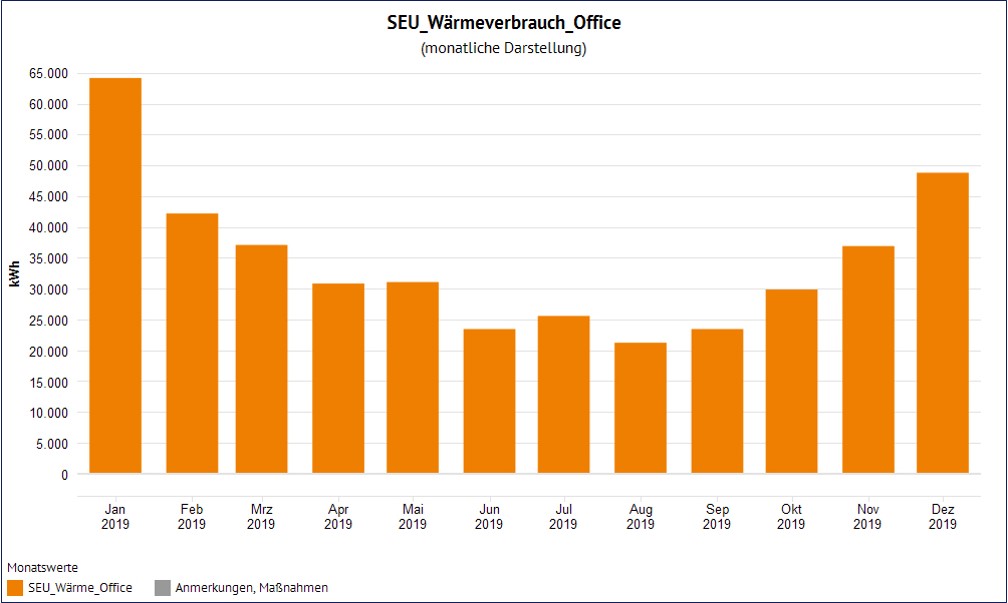

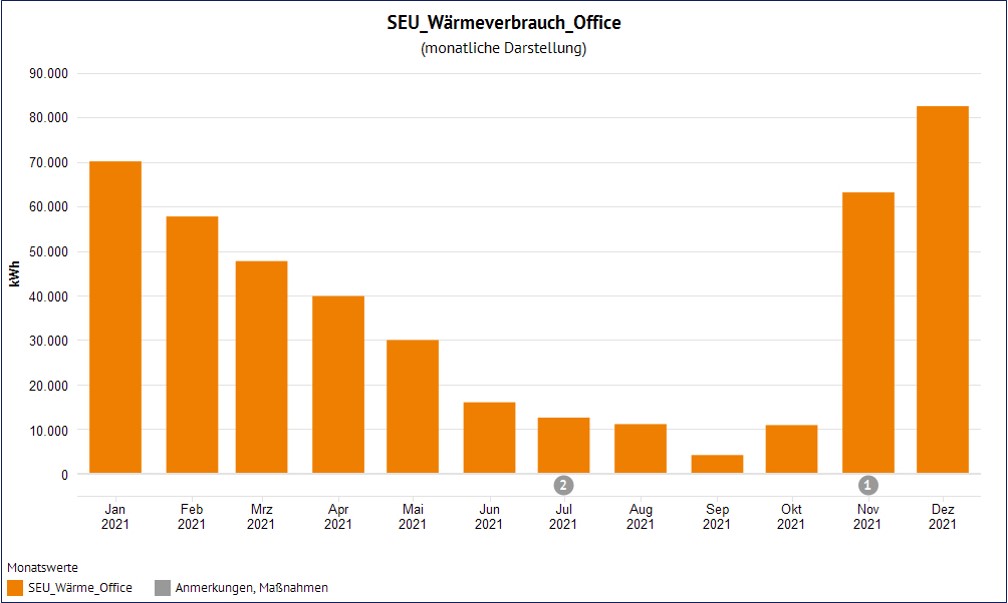

Auch für die Reduktion des Wärmebedarfs bietet die cloudbasierte Software für unser Team und den Kunden die richtige Grundlage zur Ableitung von Effizienzpotenzialen. So wurde z.B. der Wärmeverbrauch einer Bürolüftungsanlage deutlich gesenkt (siehe Grafik 2). Durch die transparente Verbrauchsdarstellung in dem Tool in Kombination mit dem Wissen um das Nutzungsverhalten der Lüftungsanlage konnten die Energie-Experten erkennen, dass ein unplausibel hoher Wärmeverbrauch im Sommer vorliegt. In der Folge wurden die Einstellungen in der Gebäudeleittechnik geprüft, bis der Grund für den Mehrverbrauch aufgespürt werden konnte: Ein Programmierfehler, der vorher nicht aufgefallen war und somit ein verstecktes Einsparpotenzial war. Die Neuprogrammierung führte zu einer Verringerung des Wärmeverbrauchs und entsprechender Senkung der Heizkosten.

Grafik 2a: Monatlicher Wärmeverbrauch der Bürolüftungsanlage. Verbrauchswerte aus 2019

Grafik 2b: Monatlicher Wärmeverbrauch der Bürolüftungsanlage. Verbrauchswerte aus 2021

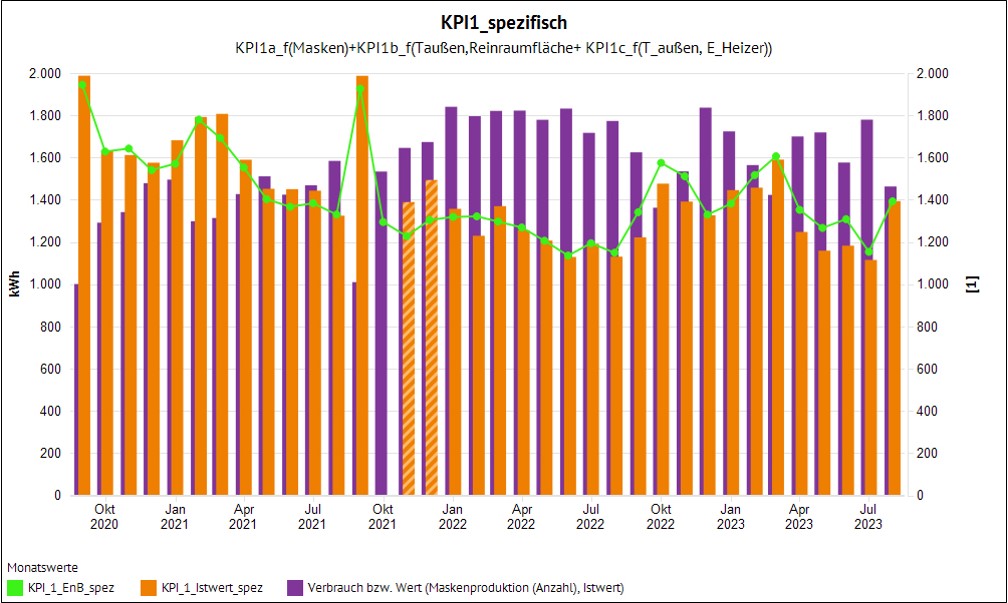

Spezifischer Energieverbrauch pro Maskenunit

Wie für viele Unternehmen, ist es auch für AMTC eine wichtige Kenngröße, den spezifischen Energieverbrauch des erzeugten Produktes, hier Maskenunits, zu kennen. Da dieser Energieverbrauch jedoch denkbar vielen Variablen unterliegt, ist es mit herkömmlichen Mitteln kaum möglich, einen aussagekräftigen spezifischen Energieverbrauch abzubilden. Mit dem Energiemanagement Tool war dies erstmals nachhaltig möglich: Mittels Multidimensionaler Regressionsanalysen wurden die Abhängigkeiten zwischen z.B. Temperatur und Energieverbrauch identifiziert und der spezifische Verbrauch konnte normiert ermittelt werden. Dabei wurde insbesondere auch die Produktionsmenge in der Normierung berücksichtigt. Veränderungen im spezifischen Energieverbrauch entsprechen somit auch immer tatsächlichen Veränderungen in der Produktion – so werden negative Effekte durch Defekte oder positive Effekte durch Verbesserungen in der Energieeffizienz oder der Austausch und die Inbetriebnahme von Produktionsmaschinen immer sachgerecht berücksichtigt. Die normierten und die gemessenen Verbräuche werden fortlaufend gegenübergestellt: Ein Verbrauch, der geringer ist als die Erwartung, bedeutet eine echte Verbesserung der gesamten Effizienz, unabhängig von der Produktionsmenge.

Energiemanagement als Chance

Die vorangegangenen Beispiele für konkrete Energieeffizienzmaßnahmen lassen sich auch auf Unternehmen außerhalb der Halbleiterindustrie übertragen. Vergleichbare Verbesserungen zeigen sich in allen Liegenschaften und Anlagen, in denen aktives Energiemanagement auf Basis des Energy Managers von unseren Teams betrieben wird: Das Tool in Kombination mit der Fachexpertise und Erfahrung unserer Technik-Expertinnen und -Experten ist eine echte Chance hinsichtlich Transparenz, Optimierung von Energieverbräuchen und den damit verbundenen Reduktionen von Kosten und CO2-Emissionen.

Grafik 3: Key Performance Indicator (KPI) für den spezifischen Energieverbrauch pro Maskenunit